Hot und cold Spot Überwachung in der Lyophilisation

Die hot und cold Spot Überwachung während der Gefriertrocknung ist unerlässlich, um sicherzustellen, dass das Gefriertrocknungsverfahren gleichmäßig und effizient abläuft, um die Qualität und Stabilität der Produkte zu gewährleisten. Unterschiede im Trocknungsverhalten, die durch Positionseffekte bedingt sind und beispielsweise durch Strahlungseffekte oder der Flussrichtung des Stellflächenfluids verursacht werden können, sind in jedem Gefriertrockner anzutreffen. Die Tempris-Technologie stellt eine wertvolle Möglichkeit zur zuverlässigen und raschen Bestimmung von hot und cold Spots (HCS) innerhalb eines Gefriertrockners dar und kann auf allen Maßstäben von Anlagen eingesetzt werden.

Bei der Entwicklung eines Gefriertrocknungsprozesses können prozessanalytische Batchmethoden wie komparative Druckmessung oder Massenspektrometrie hilfreiche Informationen zum Endpunkt der Primär- und Sekundärtrocknung liefern. Zur Erfassung möglicher Gradienten und Uneinheitlichkeit innerhalb der Charge sind diese Technologien jedoch nicht verwendbar. Durch die Untersuchung des Trocknungsverhaltens einzelner Vials mittels Single-Vial Messinstrumenten können während des Einfrierens und Trocknens positionsabhängige Unterschiede in der Produkttemperatur ermittelt werden, die Einfluss auf die Trocknungsgeschwindigkeit und die Primärtrocknungszeit haben. Die oben beschriebenen positionsabhängigen Unterschiede zwischen Vials resultieren aus verschiedenen Faktoren: Strahlungseffekte von Kammertür und Wänden, Gradienten der Stellflächentemperatur, und Kühleffekte durch Strahlung vom Kondensator. Tempris eröffnet die Möglichkeit, lokale Unterschiede innerhalb der Charge schnell und einfach zu charakterisieren, beispielsweise als Teil der OQ / PQ Qualifizierung oder während der Prozessvalidierung. Aufgrund der drahtlosen Funktionsweise können diese Informationen auch in Produktionsanlagen mit automatischen Beladesystemen während eines Produktlaufs ermittelt werden, wodurch diese Daten in einzigartiger Weise repräsentativ für spätere Herstellungschargen sind.

Untersuchung der Chargenhomogenität – Anwendungsbeispiel

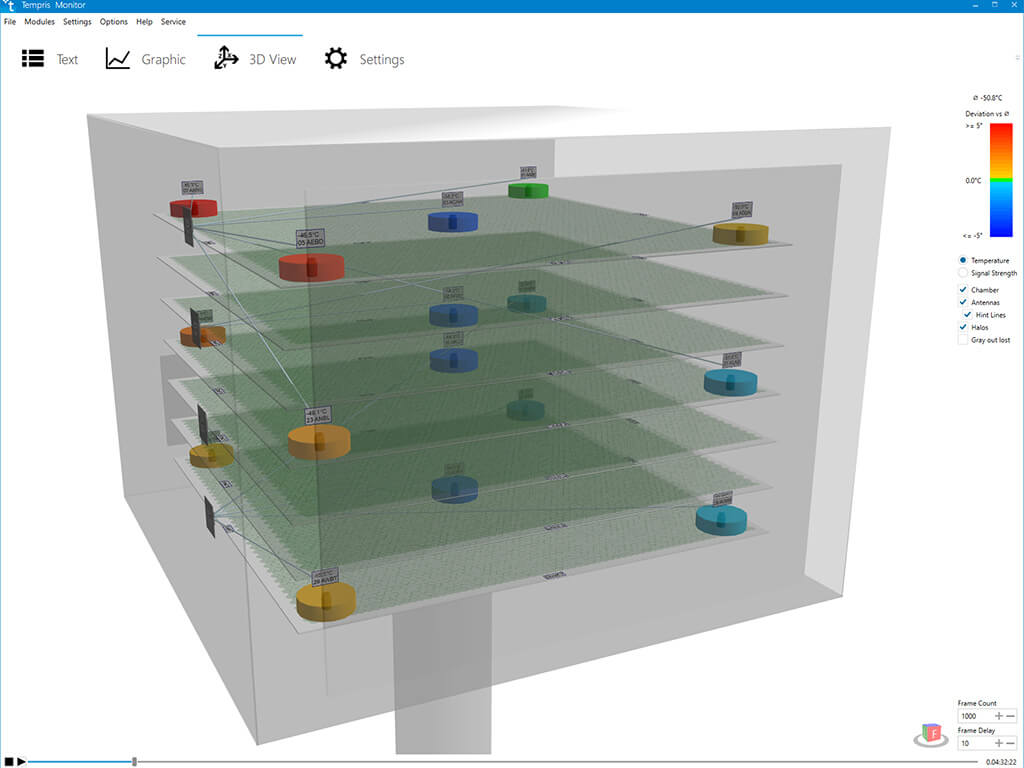

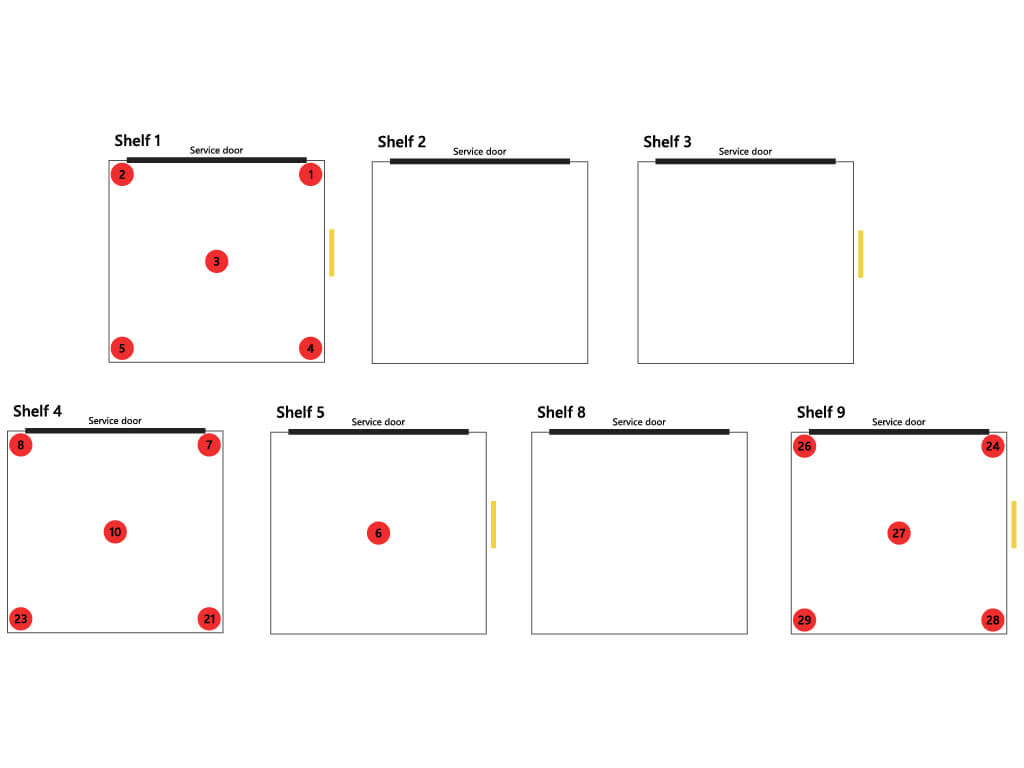

Vor kurzem wurde eine Fallstudie zur Anwendung von Tempris-Sensoren bei der Leistungsqualifizierung eines HOF Produktionsgefriertrockners mit 8,78 m2 Stellfläche vorgestellt. Die 9 Stellflächen wurden vollständig mit 2R Vials beladen, von denen jedes mit 1 ml Wasser für Injektionszwecke befüllt wurde. Insgesamt 16 drahtlose Tempris-Sensoren wurden vor dem Beladen in Vials eingebracht, so dass die Messspitze mittig den Boden des Vials berührte. Die mit Sensoren ausgestatteten Vials wurden rand- und zentrumsständig auf die Stellflächen 2, 4, 5 und 6 (von oben nach unten) verteilt. Die Produkttemperaturen während eines beispielhaften Gefriertrocknungslaufs wurden mittels einer Tempris Interrogation Unit TIRU2 erfasst.

Beobachtungen während des Einfrierens und Annealings

Innerhalb der 16 Sensoren konnten mehrere hot Spots identifiziert werden, an denen während der Halteschritte bei -50°C deutlich höhere Produkttemperaturen gemessen wurden. Ein direkter Vergleich der beiden wärmsten Positionen mit der kältesten Position während des Einfrierens und des nachfolgenden Annealings zeigte eine Temperaturdifferenz von bis zu 4°C.

Beobachtungen während der Primär- und Sekundärtrocknung

Neben den ausgeprägteren systematischen Gradienten der Produkttemperatur von mehreren Grad während der frühen Primärtrocknung war die Trocknung für Vials in hot Spot Positionen auch erheblich früher abgeschlossen. Die Trocknungszeit war für den Tempris-Sensor im kältesten Vial ca. 50% länger verglichen mit dem Tempris-Sensor im Vial an der wärmsten Position. Außerdem konnte an der hot Spot Position eine signifikant erhöhte Temperatur während der Haltezeit am Ende der Trocknung festgestellt werden. Die Temperatur war gegenüber den cold Spot Positionen an der hot Spot Position um 3-4°C erhöht. Im Gegensatz dazu lagen während der Sekundärtrocknung die Messungen am vorherigen hot Spot um einige °C unter denen am vorherigen cold Spot. Diese auf den ersten Blick paradoxe Beobachtung ist auf Strahlungswärmeaustausch mit den kühleren Kammerwänden oder -tür zurückzuführen.

Fazit

Die Überwachung der Temperaturverteilung mit 16 Tempris-Sensoren ergab ein klares Bild der Variabilität der Prozessbedingungen in einem Produktionsgefriertrockner. Temperaturgradienten in verschiedenen Prozessschritten und signifikante Unterschiede in der Trocknungszeit konnten verlässlich erkannt werden. Die Flexibilität der Tempris-Sensoren hinsichtlich ihrer Positionierung im Gefriertrockner zusammen mit ihrer hohen punktbasierten Messgenauigkeit machen das Tempris-System zu einer attraktiven Möglichkeit, Temperaturgradienten in Gefriertrocknern aller Größen zu bestimmen.