Anwendungen für das Tempris Produkttemperatur-Überwachungssystem

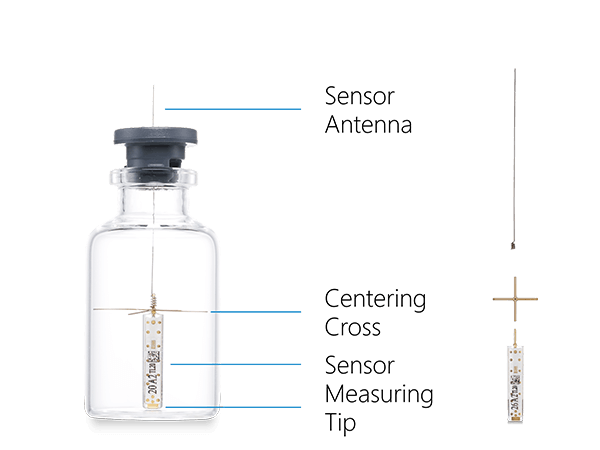

Es gibt viele Anwendungsmöglichkeiten für das Tempris Produkttemperatur-Überwachungssystem. Da Tempris-Temperatursensoren in verschiedenen Größen und in Kombination mit unterschiedlichem Zubehör erhältlich sind, können sie in einem breiten Spektrum von Einsatzgebieten verwendet werden. Ob Gefriertrocknung von biopharmazeutischen Formulierungen, Pulvergranulation oder mRNA-Impfstoffe, mit den kabel- und batterielosen Tempris-Sensoren ist es möglich, die Produkttemperatur in Echtzeit zu überwachen. Sie können Tempris auch verwenden, um kritische hot and cold Spots zu ermitteln, lückenlose Temperaturdaten während des gesamten Entwicklungsprozesses für regulatorische Zwecke zu sammeln und Ihre Prozesse zu optimieren.

Mögliche Anwendungen für das Tempris Produkttemperatur-Überwachungssystem sind

Überwachung der Produkttemperatur in Echtzeit

Bei einem Gefriertrocknungsprozess ist die Produkttemperatur das wichtigste kritische Qualitätsmerkmal. Sie wird durch eine Kombination von Prozess- und Produktparametern bestimmt, wie z. B. Stellflächentemperatur, Kammerdruck, Produktwiderstand, Behältergeometrie, Strahlungswärmeübertragung und der physikalisch-chemische Zustand des Produkts. Die Tempris-Sensoren sind kabel- und batterielos und dienen zur Überwachung der Produkttemperatur. Sie liefern Echtzeitdaten über die Produkttemperatur in allen Größen und Arten von Gefriertrocknern, auch in Kombination mit automatischen Beladungssystemen. Dies hilft, die Herausforderung zu meistern, alle Produkteinheiten innerhalb der Charge während des gesamten Prozesses auf einer Zieltemperatur zu halten.

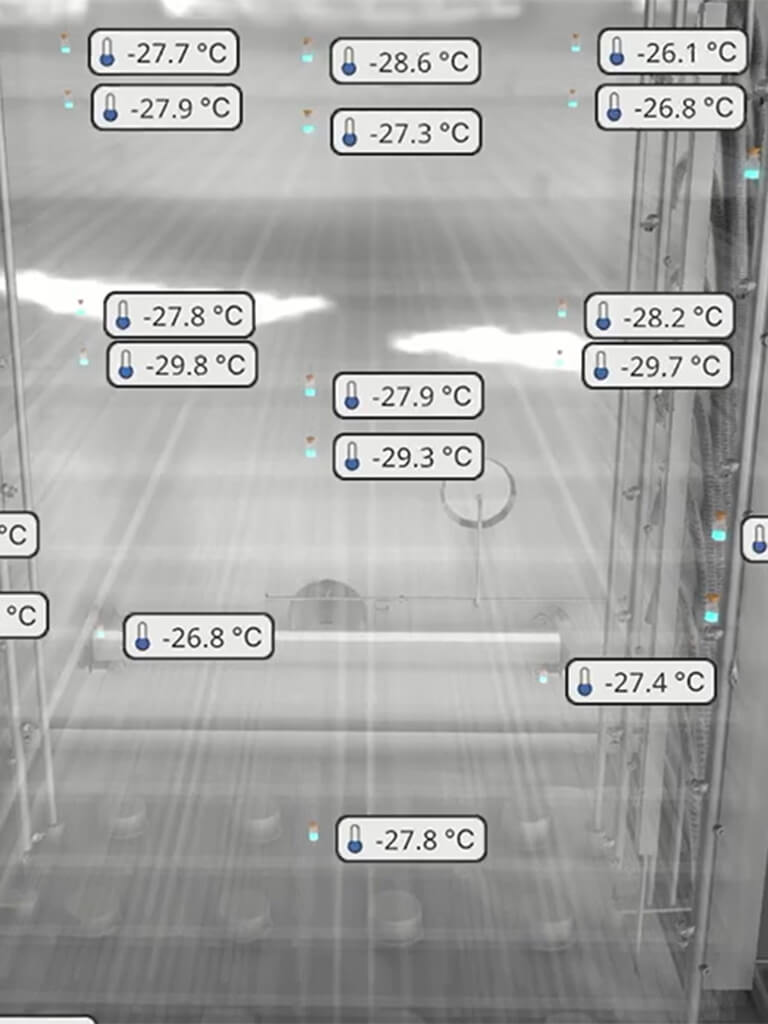

Hot und cold Spot Überwachung

Das Tempris Produkttemperatur-Überwachungssystem ist eine wertvolle Option für die zuverlässige und schnelle Bestimmung von hot und cold Spots (HCS) innerhalb eines Gefriertrockners. Es kann für alle Größenordnungen und Größen von Geräten angewendet werden und bietet die Möglichkeit, lokale Unterschiede innerhalb der Charge bequem zu qualifizieren. Diese Daten können sogar in Produktionsgefriertrocknern mit automatischen Beladesystemen unter Beladungsbedingungen gewonnen werden und liefern einzigartige Informationen, die für nachfolgende Produktionsläufe maßgebend sind. Die Tempris-Sensoren liefern Echtzeit-Daten zur Produkttemperatur und unterstützen somit dabei, die Herausforderung zu bewältigen, alle Produkteinheiten innerhalb einer Charge während des gesamten Prozesses konstant auf einer Zieltemperatur zu halten.

Lyophilisationszyklus-Optimierung

Die Optimierung von Gefriertrocknungszyklen ist ein komplexer und iterativer Prozess. Es ist wichtig, die kritische Produktqualität und die Grenzen der Ausrüstung zu berücksichtigen. Die Echtzeit-Überwachung mit dem Tempris-System über verschiedene Gefriertrocknungsskalen hinweg ist ein wertvolles Werkzeug für die Optimierung. Das Einfrieren ist von entscheidender Bedeutung, um eine vollständige Verfestigung und Kristallisation zu gewährleisten, wobei die Tempris-Technologie einen Einblick ermöglicht. Bei der Primärtrocknung muss die Produkttemperatur unter einer kritischen Formulierungstemperatur gehalten werden, um Strukturschäden zu vermeiden. Tempris-Sensoren helfen dabei, die richtige Temperatur zu halten. Bei der Sekundärtrocknung besteht das Ziel darin, einen gleichmäßigen Feuchtigkeitsgehalt zu erreichen, und die Tempris-Technologie erleichtert die Echtzeit-Temperaturmessung zur Optimierung.

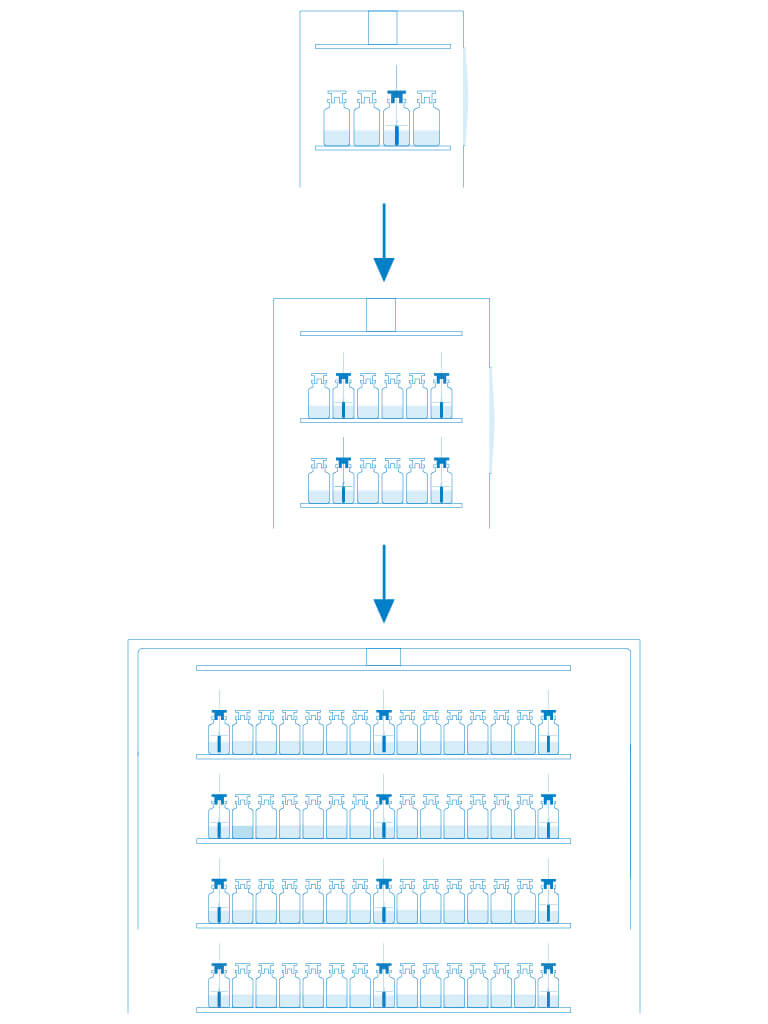

Lyophilisationszyklus Scale-up und Transfer

Für den Transfer und das Scale-Up von Gefriertrocknungsprozessen muss das anfängliche Temperaturprofil des Produkts auf den Zielgefriertrockner übertragen werden. Durch den Einsatz des Tempris-Systems können die beim Transfer entstehenden Produkttemperaturunterschiede quantifiziert und durch Prozessanpassung kompensiert sowie die Charakterisierung von Anlageneffekten verbessert werden. Dieselben Tempris-Sensoren können in allen Lyo-Skalierungen verwendet werden, so dass das System vergleichbare Produkttemperaturdaten vom Labor bis zur Produktion liefert.

Datenaufbereitung für regulatorische Zwecke

Die mit dem Tempris-System gewonnenen Daten können einen integralen Bestandteil der Zulassungsstrategie für die Einreichung bilden. Tempris-Daten sind 21 CFR Part 11 konform und können zum Vergleich von Produkttemperaturdaten während der gesamten Entwicklung verwendet werden. Prozessanalytische Methoden (PAT) wie Tempris sind für die Definition eines Design Space und die Überwachung kritischer Produkt- und Prozesseigenschaften unerlässlich. Tempris ist für alle Größen von Gefriertrocknern geeignet und liefert konsistente Produkttemperaturdaten, die für die Einreichung von Zulassungsanträgen geeignet sind.

Messung der Produkttemperatur in biopharmazeutischen Produkten

Die Messung der Produkttemperatur während der Gefriertrocknung von biopharmazeutischen Produkten ist für die Gewährleistung der Qualität und Stabilität des Endprodukts entscheidend. Die Produkttemperatur muss während des Gefriertrocknungsprozesses sorgfältig kontrolliert werden, um Schäden am Produkt zu vermeiden und sicherzustellen, dass das Endprodukt den gewünschten Qualitätsstandards entspricht. Die präzise Messung der Temperatur des Produkts ermöglicht eine gezielte Steuerung des Gefriertrocknungsprozesses und gewährleistet damit eine hohe Qualität des Endprodukts.

Temperaturkontrolle bei der Gefriertrocknung von Probiotika

Um die Qualität und Effektivität von probiotischen Produkten zu gewährleisten, ist die exakte Messung der Produkttemperatur während des Gefriertrocknungsprozesses unerlässlich. Während dieses Prozesses ist es wichtig, die Produkttemperatur sorgfältig zu kontrollieren, um Schäden an den Probiotika zu vermeiden und ihre Lebensfähigkeit zu gewährleisten. Durch die genaue Messung der Produkttemperatur ist es möglich, den Gefriertrocknungsprozess präzise zu steuern und ein qualitativ hochwertiges Endprodukt zu erzeugen, das eine große Anzahl lebensfähiger Probiotika enthält. Dies ist wichtig, um die Wirksamkeit der probiotischen Produkte zu erhalten und ihren Nutzen für den Verbraucher zu gewährleisten.

Lyophilisation von Peptiden

Die Überwachung der Produkttemperatur während der Gefriertrocknung von Peptiden wird durch den Einsatz von Tempris-Sensoren erleichtert. Diese Sensoren sind darauf ausgelegt, die Temperatur des Produkts während des gesamten Gefriertrocknungsprozesses genau zu messen und Echtzeitdaten zu liefern, die zur präzisen Steuerung des Prozesses verwendet werden können. Die Sensoren lassen sich einfach installieren und verwenden. Sie liefern zuverlässige und konsistente Messergebnisse. Dies ermöglicht eine präzisere Steuerung des Gefriertrocknungsprozesses von Peptiden und gewährleistet, dass das Endprodukt den geforderten Qualitätsstandards entspricht. Insgesamt vereinfacht der Einsatz von Tempris-Sensoren die Messung der Produkttemperatur bei der Gefriertrocknung von Peptiden.

Vorteile der Temperaturmessung bei der RNA-Gefriertrocknung

Die exakte Messung der Produkttemperatur während der Gefriertrocknung von RNA hat mehrere Vorteile. Sie ermöglicht eine genaue Kontrolle des Prozesses, was dazu beitragen kann, Schäden an der RNA zu vermeiden und sicherzustellen, dass das Endprodukt die gewünschte Qualität hat. Dies kann zu einer besseren Haltbarkeit, Stabilität und Wirksamkeit des RNA-Produkts führen. Darüber hinaus kann die genaue Messung der Produkttemperatur wertvolle Informationen für die Prozessoptimierung und die Fehlersuche liefern und dazu beitragen, die Effizienz und Konsistenz des Gefriertrocknungsprozesses zu verbessern.

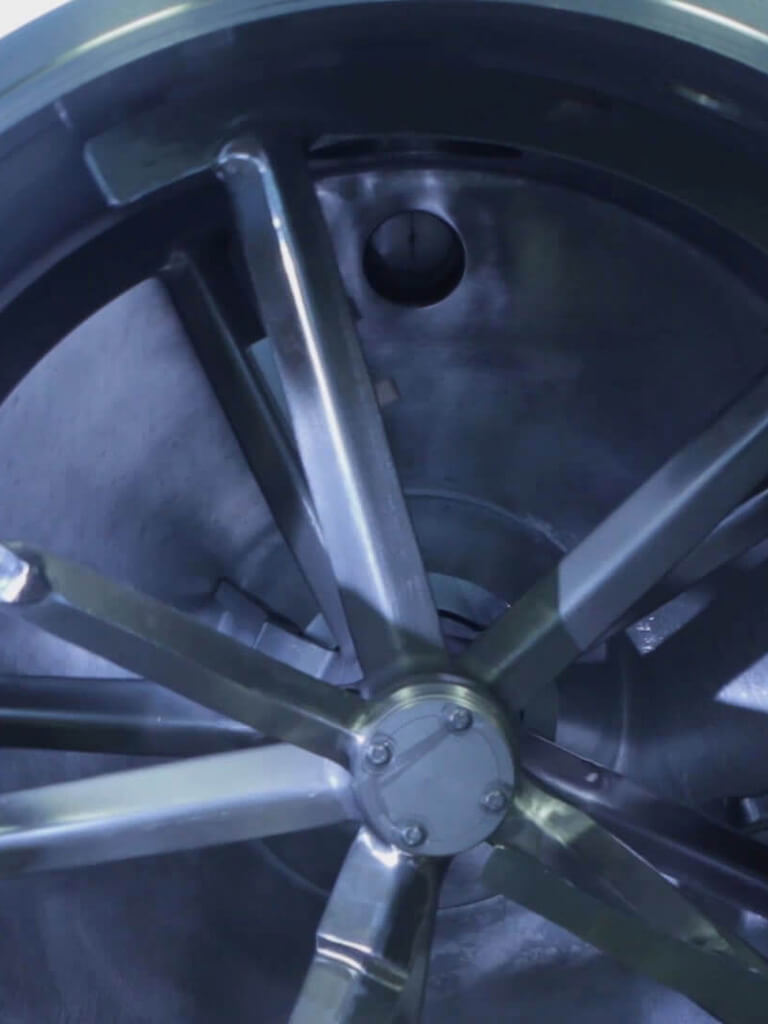

Messung der Produkttemperatur während der Granulation

Tempris bietet auch eine Lösung für die Messung der Produkttemperatur während der Granulation, die mehrere Vorteile bietet. Das Tempris-System nutzt kabellose Sensoren zur Echtzeitmessung der Produkttemperatur und liefert somit wichtige Informationen zur präzisen Regulierung des Granulierungsprozesses. Der Sensor ist an den Rotorblättern angebracht und läuft permanent durch das Produkt. Der Einsatz von Tempris-Sensoren zur Messung der Produkttemperatur während der Granulation kann wertvolle Erkenntnisse liefern und die Prozesssteuerung verbessern.